-

materiali

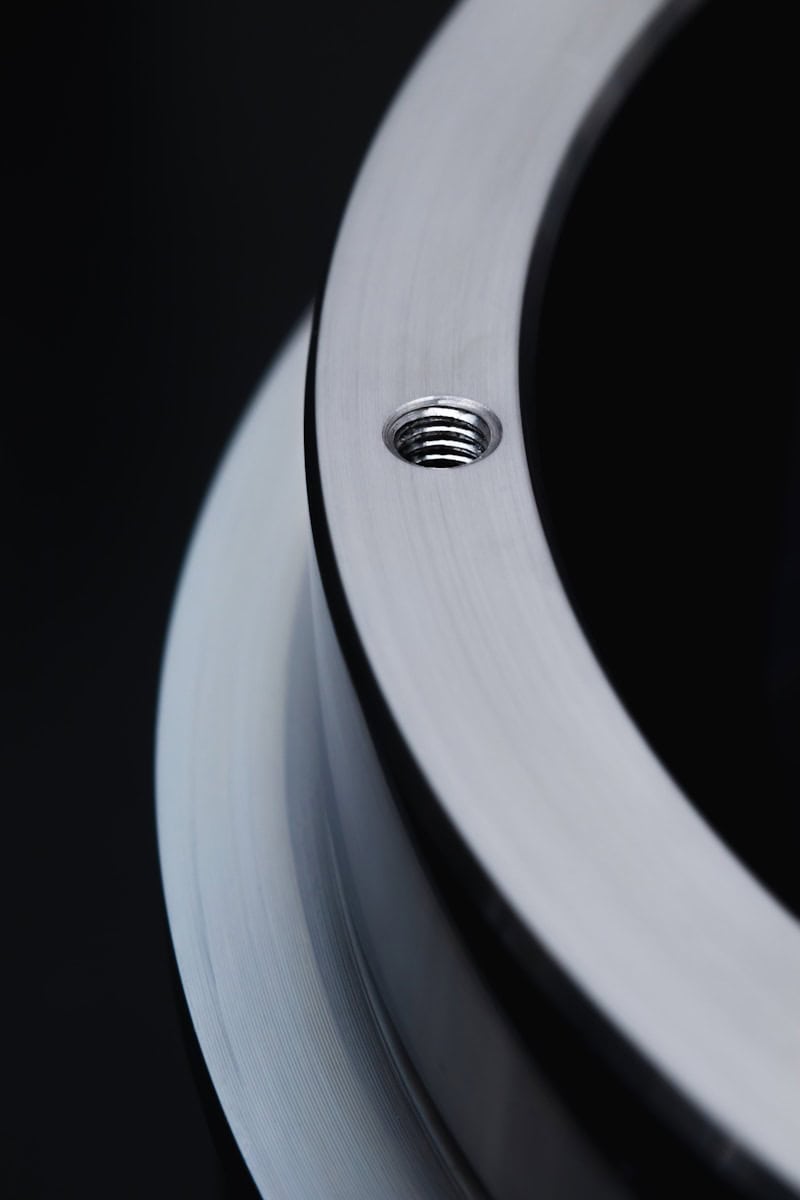

I Materiali della Precisione

Ombar lavora con una selezione rigorosa di materie prime di alta qualità, selezionate in base alla specificità di ogni settore applicativo. Ogni materiale è accompagnato da certificati di conformità e sottoposto a controlli di ingresso rigorosi per garantire tracciabilità completa e conformità agli standard internazionali. Con quasi 50 anni di esperienza nel settore della meccanica di precisione, sappiamo quale materiale scegliere per ottenere la massima performance, durabilità e precisione nelle tue applicazioni industriali.

La scelta del materiale non è una decisione banale. Rappresenta il primo passo verso la qualità del prodotto finito. Per questo motivo, Ombar ha sviluppato una partnership strategica con fornitori affidabili e certificati, garantendo che ogni kilogrammo di materia prima che entra nel nostro magazzino sia accompagnato da documentazione completa e tracciabilità certificata.

Materiali ed Impieghi

La nostra produzione è caratterizzata dall’impiego di acciai speciali, quali 1.2379 trattato termicamente con durezze da 52 a 60 HRC per particolari soggetti ad usura in attrezzature per assemblaggio delle cerniere di mobili e guide telescopiche, in attrezzature di posizionamento per lavorazioni del piede delle palette di turbine nel settore energia.

Settore automotive e Medicale

Nel settore automotive per la tessitura del tessuto non tessuto per comporre le coperture dei tetti all’interno dell’abitacolo e attrezzature che avvolgono i motori elettrici utilizziamo l’acciaio 1.2083 o Aisi 420 a durezze comprese tra 52 e 54 HRC, mentre nel medicale e spesso per impianti di controllo customizzati su richiesta del cliente dove servono durezze più alte pur mantenendo una struttura inossidabile il materiale Aisi 440/C è l’ideale a 60/62 HRC.

Scambiatori di Calore

Il materiale HPS di ordine americana, il CPM10V tedesco ed il CPOH vengono utilizzati per la costruzione di lame, punzoni e matrici a durezze da 62 a 64 HRC nel settore merceologico degli scambiatori di calore e grandi condizionatori industriali soprattutto nelle stazioni di tranciatura delle alette turbolenziate per aumentare la loro prestazione per cui la resa delle macchine stesse.

Settore aerospace

Nel settore aerospace per attrezzature di controllo a terra lavoriamo i materiali 17-4PH solubilizzato ed invecchiato oppure il 15-5PH, mentre per la produzione di lamette e rasoi impieghiamo il materiale 1.2714, per la costruzione di particolari da inserire nelle attrezzature per il montaggio.

La nostra produzione di sagome in 50 diversi codici utilizziamo il materiale 1.2311 o 38NCD4 successivamente nitrurato e lucidato per macchine piega tubi di rame che producono le batterie di alette dei condizionatori mentre gli atomizzatori rotanti per applicazione di essiccazione richiedono per la nostra produzione di giranti e non solo il titanio grado 5, oppure le super leghe F55, 1.4418 e sempre in questo settore molti particolari della nostra produzione utilizzano l’acciaio Inox Aisi 304, Aisi 316 o Aisi 316L.

Tyre

Nel settore Tyre (Pirelli Pneumatici) l’uso dei materiali resistenti a temperature d’impiego alte fra 150° e 200° induce la scelta obbligata del materiale 1.2343 lavorato prima e dopo il trattamento termico a durezza tra 52 e 54 HRC.

Metallo duro Iso K10

Altro materiale nobile ma ostico utilizzato in questo settore è il metallo duro Iso K10 o in altre sigle commerciali con caratteristiche diverse che noi lavoriamo quotidianamente con i nostri impianti di rettifica tangenziale ed universale, erosione a filo, erosione a tuffo e fresatura dopo una buona sinterizzazione eseguita da fornitori scelti da alcuni decenni.

Alluminio

L’alluminio è presente in tutte le applicazioni elencate nelle serie AL5083, AL6082, ERGAL7075 ecc.… ma soprattutto nella costruzione di posaggi per la saldatura per vibrazioni, per l’automotive e grandi elettrodomestici.

L’alluminio spesso viene anodizzato naturale, nero o in vari colori ma può essere duro a riporto da 0,005mm ed altre.

Grafite

La grafite in varie tipologie a seconda dell’impiego viene lavorata all’interno di un’isola di produzione automatizzata completa di ciclo di controllo dimensionale per costruire elettrodi nel comparto energia.

La sabbiatura con microsfere, la brunitura e la nichelatura completano i particolari costruiti per estetica e protezione.

I Materiali Non Metallici

Polimeri Tecnici

Polimeri Tecnici

Il PEEK rappresenta il polimero tecnico di fascia alta: resistenza chimica estrema, stabilità termica fino a 260°C, isolamento elettrico superiore. Ideale per ambienti chimici aggressivi e componenti medicali. Il Delrin (POM) offre bassissima frizione e resistenza all'usura, perfetto per ingranaggi silenziosi e cuscinetti in robotica e automazione. Il Nylon Tecnico (PA6, PA66) combina resistenza all'usura con costo accessibile, utilizzato in boccole, guide e componenti automotive.

Compositi Avanzati

La fibra di carbonio (CFRP) offre rapporto resistenza-peso imbattibile, rigidità elevata e dissipazione termica controllata. Indispensabile per componenti aerospaziali e telai racing. La fibra di vetro rappresenta l'alternativa economica quando la resistenza meccanica è sufficiente, utilizzata in carcasse e isolatori automotive.

Serve aiuto ?

Il nostro team è a disposizione per supportarti nella scelta del materiale e nella progettazione ottimale per le tue necessità industriali, offrendo non solo produzione, ma consulenza tecnica che aggiunge valore al tuo progetto fin dalle fasi iniziali.

Do you have a new project in mind?

Let's talk about it together

OMBAR S.r.l. | P.I.03221200961 | Cap. Soc. € 100.000,00 i.v. | R.E.A. MB-1658776 - Via per Incirano, 39 20834 - Nova milanese (MB)

Cookie Policy

Privacy Policy

Informativa Clienti

Informativa Fornitori